铝合金压铸的技术要求有哪些?

1、铝合金压铸的技术要求主要有三个方面:力学性能:当采用压铸试样检验时,力学性能应符合GB/T15115规定。当采用压铸件本体试验时,指定部位切取度样的力学性能应不低于单铸试样的75%。东莞铝合金压铸,铝合金压铸。压铸件尺寸:压铸件的几何形状和尺寸应符合铸件图样中的规定。

2、使用压铸件进行测试时,力学性能应符合GB / T15115的规定。用压铸件进行测试时,在指定位置切割的样品的力学性能不应低于标准件的力学性能。 单件铸造样品为75%。压铸零件的几何形状和尺寸应符合铸造图中指定的尺寸。铝合金压铸模具的尺寸公差应符合gb6414的规定。 如有特殊规定和要求,应在图纸上注明。

3、首先,力学性能至关重要。压铸件需通过GB/T15115规定的检验,其力学性能至少应达到单铸试样75%的标准。其次,尺寸控制严格,压铸件需精确匹配图纸规格,尺寸公差遵循GB6414,除非另有特殊说明。机械加工时,需依据GB/T11350进行余量控制,排除铸造斜度的影响。

4、铝合金压铸产品有汽车、工程建设、电力、电子、计算机、家用电器、高保真音箱、军用舰船、航空、航天等这些军工领域。压铸是一种利用高压强制将金属熔液压入形状复杂的金属模内的一种精密铸造法。在高温将熔化合金压入精密铸模,在短时间内大量生产高精度而铸面优良的铸造方式叫做铝合金压铸。

5、原材料的准备 在进行压铸铝工艺之前,需要准备好铝合金原材料。铝合金原材料的选择非常重要,不同的铝合金材料具有不同的物理和化学性质,因此需要根据零件的要求选择合适的铝合金材料。铝合金的熔炼 将选定的铝合金原材料放入熔炉中进行加热,熔炼成液态铝合金。

6、分析吕合金压铸模的性能要求 1,优良的耐冷热疲劳性,避免多次反复加热和冷却而出现龟裂2 高温下能保持高的强度.足够的硬度.高的耐磨性和一定的冲击韧度。

压铸铝和铝合金的区别

材料组成不同,制作工艺不同。根据查询搜狐新闻网显示,材料组成:压铸铝是一种高强度、高韧性的铝合金,由百分之80以上的铝、百分之20以上的硅、百分之1以上的铁和其他微量元素组成,铝合金则是由铝、镁、铜、锌等多种金属元素组成的合金,具有更高的强度和硬度。

性能方面:铝合金具有高强度、硬度、耐腐蚀性和抗氧化性能,并且具有良好的导电性和导热性,而压铸铝则具有铸造性能和机械加工性能,但强度和硬度低,耐腐蚀性也差。

根据搜狐新闻网查询显示,质量好:铝合金在铝中添加了另外的合金元素,性质比单一的铝更为优异,更硬、更轻、更耐腐蚀等,而铸铝含有一些另外的金属杂质,铸造过程中会产生气孔、缩孔和夹杂等缺陷。

二者性质不同、特性不同、应用不同。性质不同:铝合金是工业中应用最广泛的一类有色金属结构材料。铝是银白色轻金属。特性不同:铝合金密度低,但强度高,接近或超过优质钢,塑性好,可加工成各种型材。它具有优良的导电性、导热性和耐腐蚀性。它在工业上应用广泛,用途仅次于钢铁。

性质不同 铸铝:是以熔融状态的铝,浇注进模具内,经冷却形成所需要形状铝件的一种工艺方法。铸铝所用的铝。铝合金:是工业中应用最广泛的一类有色金属结构材料。

五金压铸工艺流程

五金压铸工艺的首要步骤是模具设计与制造。在这一阶段,设计师依据产品的设计图纸和具体要求,利用专业的模具设计软件,创建出模具的三维模型。随后,通过计算机数控(CNC)加工、电火花加工(EDM)等精密加工技术,将设计转化为实际的模具。模具通常由多个部分组成,便于在压铸过程中顺利合模和开模。

五金压铸工艺流程包括模具设计、材料准备、压铸成型、后处理和质量检测等关键步骤。在五金压铸工艺中,模具设计是至关重要的一环。模具的设计需要根据产品的形状、尺寸和性能要求来确定,它决定了压铸件的质量和精度。

五金压铸工艺流程主要包括模具设计与制造、原料准备、压铸操作、产品去毛刺与修整、检验与包装等步骤。五金压铸是一种广泛应用于制造各种五金零件的金属成型工艺。它通过将熔融的金属在高压下注入模具中,快速冷却凝固后形成预定形状的产品。

五金压铸工艺流程主要包括以下几个阶段:设计模具、选料、熔炼、压铸、冷却凝固、脱模。设计模具:根据需求设计出模具图纸,确定产品的形状、尺寸和工艺要求。选料:选择合适的金属材料,如铝合金、镁合金、锌合金等。熔炼:将金属材料熔化成液态,通常在熔炉中进行。

铝压铸件的工艺流程

压铸铝行业的四种底子工艺分别是退火、正火、淬火和回火,这四种工艺被称为压铸中的“四把火”,其在压铸过程中,淬火与回火的关系非常密切,两者缺一不可。据了解,退火是给工件加温,当加热到恰当温度时,根据所选用的材料的不同,对压铸件进行缓慢冷却,已达到金属内部组织靠近平衡情况。

随后 瓦格纳(Wagner)设计了鹅颈式气压压铸机,用于生产铝合金 压铸件。铝材磷化,通过采用SEM, XRD、电位一时间曲线、膜重变化等方法详细研究了促进剂、 氟化物、Mn2+、 Ni2+、 Zn2+、PO4和Fe2+等对铝材 磷化过程的影响。

其金属液一般采用手工倒入浇口,依靠金属液自重充满型腔、排气、冷却、开模得到产品。其工艺流程为:熔炼、浇料充型、排气、冷却、开模、热处理、后加工 重力浇铸的特点为:铸件内部气孔少,可进行热处理。热处理后产品的强度可得到较大提高,甚至超过压铸产品。产品致密性低。

锌铝压铸件是──种以锌为主要成分的压铸零件。这种零件表面有──层很致密的表层,里面则是疏散多孔结构,又是活泼的两性金属。所以,只有采用适当的前处理方法和电镀工艺,才能确保锌合金上的电镀层有良好的附着力,达到合格品的要求。

压铸模锻工艺是一种在专用的压铸模锻机上完成的工艺。它的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒。毛坯的综合机械性能得到显著的提高。

电磁断路装置,用于带有过模压铸件的控制。带有滑动支承的压铸室部件和造型机,提高工艺灵活性。排气通道压铸模,优化铸件质量。低热裂倾向性高强度压铸镁合金,提升材料强度。低速压铸机,适合特殊速度需求。低压压铸设备的操作方法,简化工艺流程。保温炉盖板,保持低温铸造过程的稳定。

铝合金铸造工艺性能有哪些优点有哪些

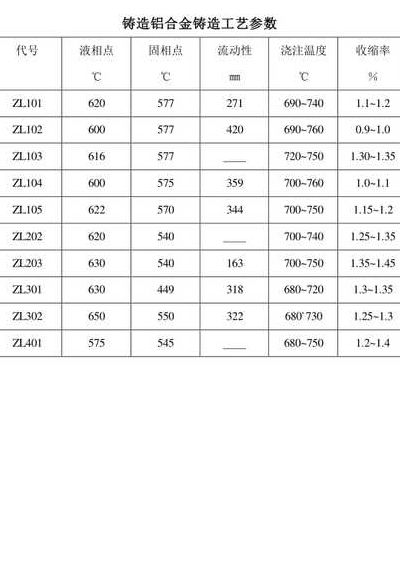

1、铝合金优点有哪些呢?铝合金铸造工艺性能有哪些(1)流动性流动性是指合金液体充填铸型的能力。流动性的大小决定合金能否铸造复杂的铸件。在铝合金中共晶合金的流动性最好。

2、铸型性能,如流动性、收缩性和气密性,对铸件质量至关重要。通过调整工艺,如控制体收缩和线收缩,可以有效防止热裂纹的产生。铝合金的气密性与合金性质和铸造技术紧密相关,而热应力、相变应力和收缩应力的管理是关键。尽管铝合金易吸气形成气孔,但通过添加覆盖剂和精炼处理,可以显著降低缺陷。

3、铸造铝合金特点有哪些1,优良的高抗腐蚀功能,适用于电厂、化工以及石化等各个领域,特别适用于现在的具有高腐蚀环境的场所。2,挤压成型的梯边跟横档使桥架外表光洁,合理的加工工艺还有连接方式,使线槽安装方便。3,现在的这种铝合金盘式底板,根据需要可采用平板结构或凸饰冲压结构。

4、铝合金铸造工艺性能,通常理解为在充满铸型、结晶和冷却过程中表现最为突出的那些性能的综合。流动性、收缩性、气密性、铸造应力、吸气性。铝合金这些特性取决于合金的成分,但也与铸造因素、合金加热温度、铸型的复杂程度、浇冒口系统、浇口形状等有关。 (1) 流动性 流动性是指合金液体充填铸型的能力。

5、密度小,铝及铝合金的密度接近7克,约为铁或铜的三分之一;强度高铝及铝合金的强度高。

铝合金铸造工艺有哪些

铝合金铸造工艺有砂型铸造、金属型铸造、压铸、挤压铸造等等。砂型铸造,在砂型中生产铸件的铸造方法。钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。由于砂型铸造所用的造型材料价廉易得,铸型制造简便,对铸件的单件生产、成批生产和大量生产均能适应,长期以来,一直是铸造生产中的基本工艺。

铝合金铸件的热处理工艺可以分为以下四类:退火处理。将铸件加热到较高温度(300℃左右),保温一定时间后,随炉冷却的工艺称为退火。退火处理可以消除铸件的内应力,稳定铸件尺寸,减少变形,增大铸件的塑性。固溶处理。

铝合金铸造工艺性能铝合金铸造工艺性能,通常理解为在充满铸型、结晶和冷却过程中表现最为突出的那些性能的综合。流动性、收缩性、气密性、铸造应力、吸气性。铝合金这些特性取决于合金的成分,但也与铸造因素、合金加热温度、铸型的复杂程度、浇冒口系统、浇口形状等有关。

常用的铸铝工艺方法有:砂铸,压铸,低压铸造,精密铸造,永久模铸造等。铸铝是以熔融状态的铝,浇注进模具内,经冷却形成所需要形状铝件的一种工艺方法。铸铝所用的铝,称为铸造铝合金。