砂轮的粒度对工件表面的粗糙度和磨削效率没有影响

1、砂轮的力度对磨削表面的粗糙度和磨削效率影响很大。磨粒粗,磨削深度大,生产率高,但表面粗糙度值大。反之,则磨削深度均匀,表面粗糙度值小。粒度大的砂轮磨削力大。

2、③切削用量加工脆性材料时,切削速度对于粗糙度影响不大;加工塑性材料时,积屑瘤对粗糙度影响很大。(2)磨削加工影响表面粗糙度的因素。

3、砂轮的粒度愈细。则砂轮工作表面单位面积上的磨杖数越多.因而在工件上的刀痕也越密而细.所以粗糙度值愈小。

4、在砂轮可承受的范围内,砂轮转速越快,磨削出来的表面粗糙度越好;一般来说,砂轮修整的越细,工件磨削出来的表面粗糙度越好;在一定的范围内,砂轮的粒度越密,磨削出来的表面粗糙度越好。

5、因此,在磨削加工中,必须注意降低表面粗糙度。影响磨削加工表面粗糙度的主要工艺因素中砂轮粒度对其有显著影响,砂轮粒度越细,同时参与磨削的磨粒就越多,则磨削表面粗糙度就越低。

6、首先砂轮小了,砂轮的线速度就会降低,所以对工件的切削力就会减弱。工件表面的粗糙度就会增加,表面没有那么光滑了。其次,如果进刀量没有改变,就会对工件产生烧伤。

砂轮粒度与磨削深度的关系

砂轮的力度对磨削表面的粗糙度和磨削效率影响很大。磨粒粗,磨削深度大,生产率高,但表面粗糙度值大。反之,则磨削深度均匀,表面粗糙度值小。粒度大的砂轮磨削力大。

因为磨粒粗、气孔大,磨削深度可较大,砂轮不易堵塞和发热。精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。一般来说,磨粒愈细,磨削表面粗糙度愈好。

砂轮的力度对磨削表面的粗糙度和磨削效率影响很大。磨粒粗,磨削深度大,生产率高,但表面粗糙度值大。反之,则磨削深度均匀,表面粗糙度值小。所以粗磨时,一般选粗粒度,精磨时选细粒度。

颗粒大小与粗糙度有关,颗粒越小,可以获得的粗糙度越低。(现在基本不用光滑度,用粗糙度代替,对应关系是:光滑度越高=粗糙度越低)硬度是指砂轮粘合剂的硬度,不是指磨粒的硬度。硬度主要与砂轮的耐用度有关。

进给量:进给量是指磨床在单位时间内对工件进行磨削的深度或厚度。进给量越大,磨削深度越深,磨削效率也就越高。但是,进给量也受到砂轮硬度、工件材质等因素的限制。因此,在选择进给量时,需要综合考虑这些因素。

什么叫砂轮的粒度?

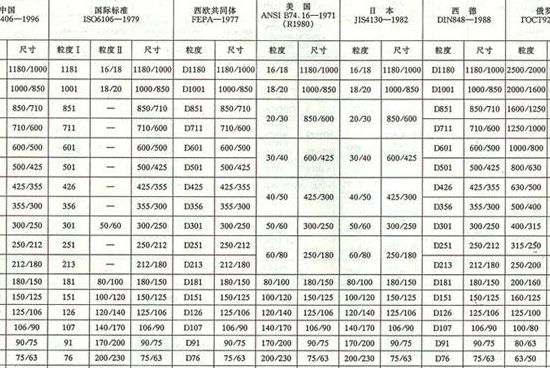

1、砂轮片的“目”是按照砂轮磨料的粒度来划分的,粒度是指磨料颗粒尺寸的大小,粒度分为磨粒和微粉两类。对于颗粒尺寸大于 40μm的磨料,称为磨粒。用筛选法分级,粒度号以磨粒通过的筛网上每英寸长度内的孔眼数来表示。

2、砂轮片的“目”是按照砂轮磨料的粒度来划分的。粒度分:40目、60目、80目、100目、120目、160目。磨料粒度即磨料颗粒尺寸的大小。粒度分为磨粒和微粉两类。对于颗粒尺寸大于 40μm的磨料,称为磨粒。

3、砂轮片的“目”是按照砂轮磨料的粒度来划分的。磨料粒度即磨料颗粒尺寸的大小。粒度分为磨粒和微粉两类。对于颗粒尺寸大于 40μm的磨料,称为磨粒。用筛选法分级,粒度号以磨粒通过的筛网上每英寸长度内的孔眼数来表示。

4、一般砂轮是由磨料、粘结剂和孔隙组成,作为磨料,其颗粒大小是不同的,衡量磨料的颗粒大小的程度称为粒度。往往用不同孔隙大小的筛子筛下的颗粒大小来衡量,称为目。

5、WA60L6V是砂轮的规格型号,其中每个字母和数字都代表了不同的含义。具体解释如下:- WA:表示砂轮材料为白色氧化铝。- 60:表示砂轮的粒度大小,即平均颗粒直径为60目(1英寸约等于24毫米,1目相当于0.5毫米)。

砂轮的粒度是按什么划分的?

砂轮片的“目”是按照砂轮磨料的粒度来划分的。粒度分:40目、60目、80目、100目、120目、160目。磨料粒度即磨料颗粒尺寸的大小。粒度分为磨粒和微粉两类。对于颗粒尺寸大于 40μm的磨料,称为磨粒。

砂轮片的“目”是按照砂轮磨料的粒度来划分的。磨料粒度即磨料颗粒尺寸的大小。粒度分为磨粒和微粉两类。对于颗粒尺寸大于 40μm的磨料,称为磨粒。用筛选法分级,粒度号以磨粒通过的筛网上每英寸长度内的孔眼数来表示。

砂轮片的“目”是根据粒径来划分的。50目就是指每英寸上的孔眼是50个,500目就是500个,目数越高,孔眼越多,目数越高,粒径越小。粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒。

粒度分为磨粒和微粉两类。对于颗粒尺寸大于40μm的磨料,称为磨粒。用筛选法分级,粒度号以磨粒通过的筛网上每英寸长度内的孔眼数来表示。如60#的磨粒表示其大小刚好能通过每英寸长度上有60孔眼的筛网。

砂轮的硬度软,表示砂轮的磨粒容易脱落,砂轮的硬度硬,表示磨粒较难脱落。砂轮的硬度和磨料的硬度是两个不同的概念。同一种磨料可以做成不同硬度的砂轮,它主要决定于结合剂的性能、数量以及砂轮制造的工艺。